تشخیص گاز کلر با دقت بینظیر، ایمنی تضمینشده در صنایع حساس

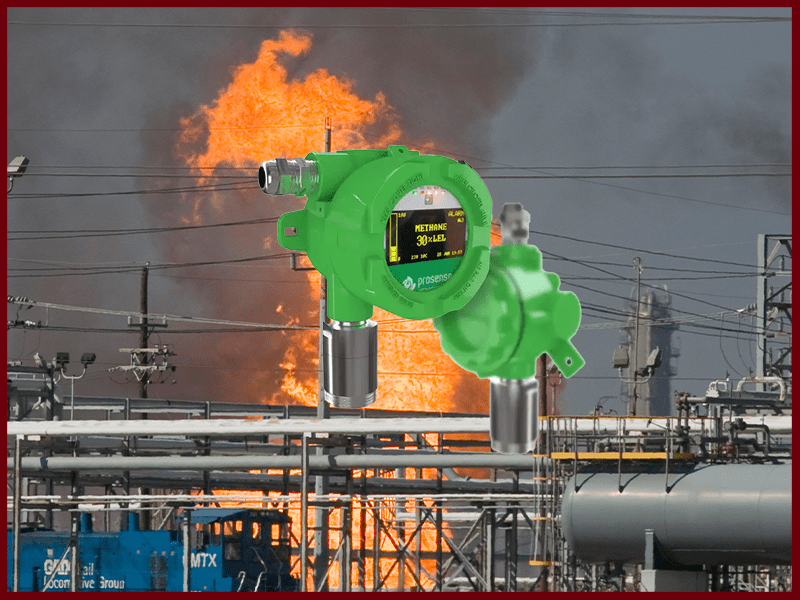

گاز کلر (به انگلیسی: Chlorine) اگرچه در بسیاری از صنایع مانند تصفیه آب، صنایع شیمیایی، پتروشیمی و تولید مواد شوینده کاربرد فراوانی دارد، اما استنشاق آن حتی در مقادیر پایین، میتواند خطراتی جدی برای انسان ایجاد کند. نشت این گاز بیرنگ، بهویژه در فضاهای بسته، میتواند منجر به مسمومیت شدید، سرفههای شدید، آسیبهای ریوی و در مواردی مرگ شود. بنابراین شناسایی سریع، دقیق و قابلاعتماد آن امری حیاتی است. شرکت Prosense با ارائه دتکتور گاز کلر مدل PQD-6934 این دغدغه را برای صنایع مختلف بهخوبی برطرف کرده است.

انتخابی حرفهای برای محیطهای صنعتی سخت و پرخطر

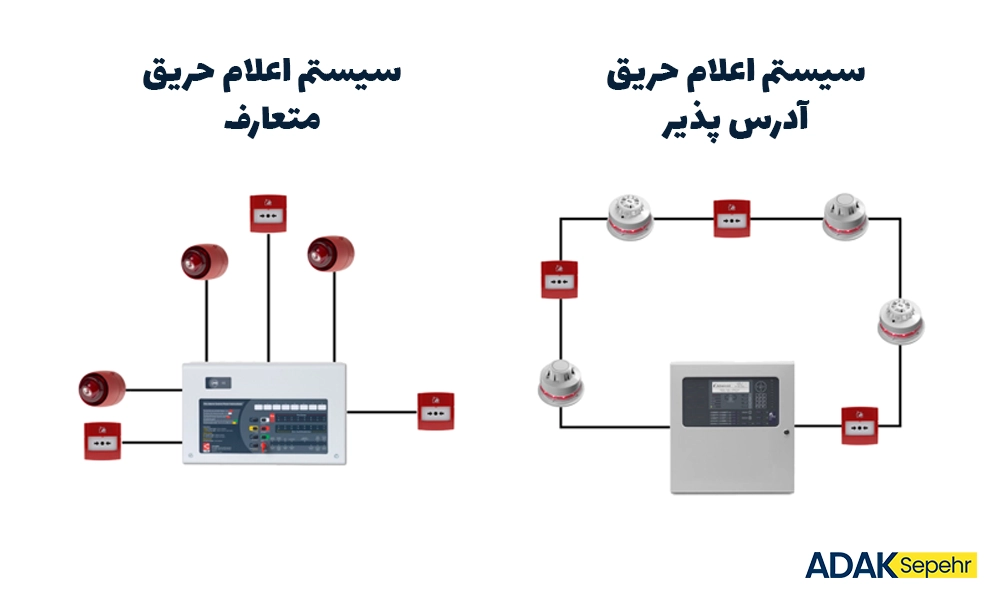

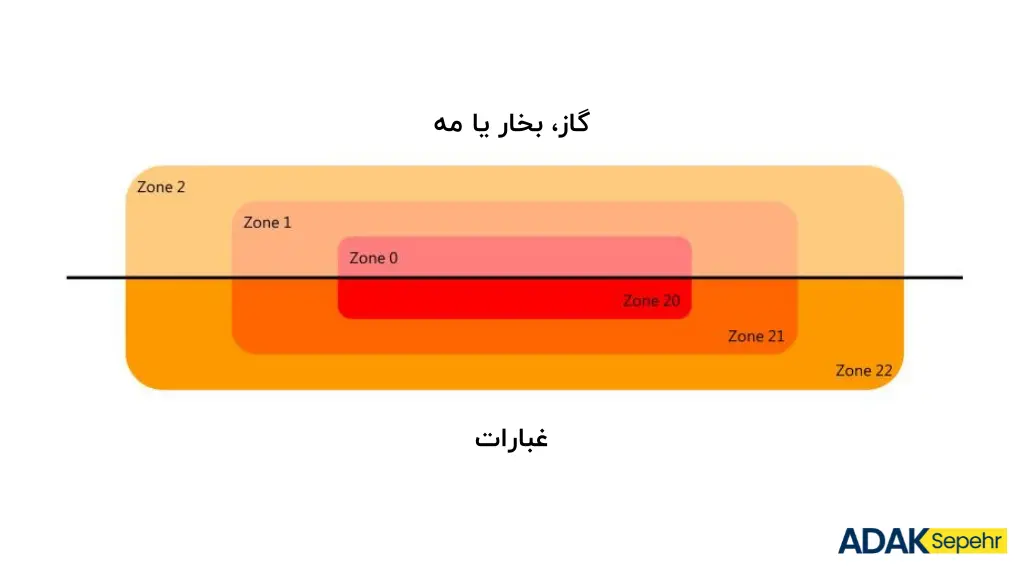

✅ گواهیهای بینالمللی ATEX، IECEx و SIL2

✅ مناسب برای محیطهای انفجاری در زونهای ۱ و ۲

✅ تأییدیه عملکرد مطابق با استاندارد EN 60079-29-1

مدل PQD-6934 با بدنهای بسیار مقاوم از جنس آلومینیوم دایکست و هد سنسور فولاد ضدزنگ 316L، عملکردی پایدار در دماهای بسیار بالا یا پایین، رطوبت بالا و شرایط نامناسب محیطی ارائه میدهد. با درجه حفاظت IP65/IP66، میتوانید به راحتی از این دتکتور در محیطهای صنعتی گردوغبارگیر، نمناک و پرفشار استفاده کنید.

دقت بالا با سنسور الکتروشیمیایی پیشرفته

✔️ سنسور الکتروشیمیایی دقیق برای تشخیص کلر در محدوده ۰ تا ۱۰ ppm

✔️ دقت بالا با میزان خطای حداکثر ±۱٪

✔️ زمان پاسخدهی سریع (کمتر از ۳۰ ثانیه)

✔️ گرمایش اولیه تنها در ۶۰ ثانیه

این سنسور نهتنها برای تشخیص سریع نشتهای ناگهانی مفید است، بلکه میتواند میزان تجمع گاز در طول زمان را نیز با دقت بالا پایش کند.

صفحه نمایش واضح برای عملکرد لحظهای

???? نمایشگر OLED گرافیکی ۱۲۸×۶۴ با قابلیت خوانایی بالا حتی در نور کم

???? پنج چراغ LED برای نمایش وضعیت عملکرد دستگاه

???? نمایش نمودار تغییرات غلظت گاز در بازه ۸ ساعت گذشته

وجود این نمایشگر باعث میشود اپراتور بتواند بهسادگی وضعیت لحظهای گاز را بررسی کرده و بدون نیاز به اتصال به سیستم دیگر، تغییرات را دنبال کند.

کالیبراسیون بدون بازکردن درب و با ایمنی کامل

???? استفاده از کلید مغناطیسی برای تنظیمات، کالیبراسیون و تست

✅ کالیبراسیون صفر و اسپن بدون نیاز به بازکردن درب

???? هشدار زمان کالیبراسیون بهصورت خودکار

???? ثبت خودکار تا ۲۵۰ رویداد از جمله هشدار، خطا و تعمیرات

این قابلیتها باعث کاهش چشمگیر زمان توقف تولید و افزایش بهرهوری تیمهای تعمیر و نگهداری میشوند.

انعطاف بالا در نصب و یکپارچگی با سیستمهای هوشمند

✔️ نصب آسان روی دیوار یا سقف

✔️ دو ورودی کابل ½ اینچ NPT

✔️ خروجی آنالوگ ۴-۲۰ میلیآمپر برای ارتباط با سیستمهای مختلف

✔️ پروتکل Modbus RS485 برای اتصال مستقیم به سیستمهای مانیتورینگ و اسکادا

✔️ رلههای قابل برنامهریزی برای هشدار و قطع اضطراری

با این ویژگیها، مدل PQD-6934 بهراحتی با سیستمهای اعلام خطر، اتوماسیون صنعتی و حتی پنلهای اطفای حریق ترکیب میشود.

طراحی صنعتی حرفهای با امنیت بالا

???? جنس بدنه: آلومینیوم با رنگ اپوکسی مقاوم

???? هد سنسور: فولاد ضدزنگ 316L

???? ابعاد: 196.96 × 145.99 × 112 میلیمتر

⚖️ وزن: ۲۱۰۰ گرم

⚡ مصرف برق: حداکثر ۴ وات

این مشخصات باعث میشود بتوانید از این دستگاه در محیطهایی با فشار بالا، رطوبت زیاد و یا حتی خطر انفجار استفاده کنید؛ بدون نگرانی از خرابی یا افت عملکرد.

مطمئن در عملکرد، ساده در نگهداری

✅ تست Bump برای اطمینان از سلامت سنسور و عملکرد آلارم

✅ قابلیت شبیهسازی سیگنال خروجی برای تست تجهیزات جانبی حتی بدون وجود گاز

✅ تنظیم مجزای آستانه هشدار، مقادیر کالیبراسیون و آدرسدهی مدباس از طریق منو

✅ قابلیت تعویض سنسور با هد پیشکالیبرهشده برای سهولت در نگهداری

✅ اتصال از راه دور با نرمافزار Prosense Monitoring برای مشاهده عملکرد

این قابلیتها هم ایمنی مجموعه را افزایش میدهند، هم زمان و هزینههای نگهداری را بهطور چشمگیری کاهش میدهند.

مشخصات فنی کامل مدل PQD-6934

-

سنسور: الکتروشیمیایی (Electrochemical)

-

محدوده اندازهگیری: ۰ تا ۱۰ پیپیام (ppm)

-

سیگنال خروجی: 4-20mA و Modbus RS485 RTU

-

زمان گرم شدن: ۶۰ ثانیه

-

پاسخدهی (T90): کمتر از ۳۰ ثانیه

-

دقت اندازهگیری: ±۱٪

-

دمای کاری: ۴۰- تا ۷۰+ درجه سانتیگراد

-

رطوبت: ۰ تا ۱۰۰ درصد بدون میعان

-

مصرف برق: حداکثر ۴ وات

-

رلهها: دو خروجی هشدار + یک خروجی خطا (همگی قابل تنظیم NO/NC)

-

IP Rating: IP65 / IP66

-

گواهینامهها:

-

ExVeritas 18 ATEX 0371X

-

IECEx EXV 18.0021X

-

FTZU 18 ATEX 0086

-

IEP12 ATEX 6118X

-

SIL2

-

-

استانداردها:

-

IEC EN 60079-0

-

IEC EN 60079-1

-

IEC EN 60079-18

-

IEC EN 60079-29-1

-

در چه صنایعی استفاده میشود؟

???? تصفیهخانههای آب شهری

???? صنایع شیمیایی و پتروشیمی

???? کارخانههای تولید مواد شوینده و ضدعفونیکننده

???? انبارهای نگهداری گازهای سمی

???? آزمایشگاههای تحقیقاتی و مراکز ایمنی شیمیایی

در همه این موارد، PQD-6934 میتواند نقش یک نگهبان بیوقفه را ایفا کند و در اولین لحظه نشت، هشدار لازم را صادر نماید.

نتیجهگیری: PQD-6934، گزینهای مطمئن برای محافظت از جان، تجهیزات و تولید

اگر بهدنبال یک راهکار قابلاعتماد برای نظارت و تشخیص گاز کلر در محیطهای صنعتی خود هستید، دتکتور PQD-6934 بهترین انتخاب ممکن است. با ترکیب فناوری پیشرفته، طراحی صنعتی، قابلیتهای انعطافپذیر و گواهینامههای بینالمللی، این دستگاه از ایمنی فراتر میرود و به یکی از کلیدیترین تجهیزات هوشمند در سیستمهای ایمنی شما تبدیل میشود.

???? برای مشاوره تخصصی یا ثبت سفارش، همین حالا با تیم فنی ما تماس بگیرید. انتخاب امروز شما، ایمنی فردای مجموعهتان را تضمین خواهد کرد.

- چهارشنبه ۰۷ خرداد ۰۴ ۱۴:۱۶

- ۵۹ بازديد

- ۰ نظر